Wybranie katalizatorów przemysłowych zależy od aktywności katalitycznej, selektywności, stabilności termicznej, mechanicznej i chemicznej oraz trwałości. Ważne czynniki to warunki procesowe (temperatura, ciśnienie, pH), koszt, dostępność i wpływ na środowisko. Ciekawe typy: heterogeniczne (Pt, Pd na nośnikach aluminiowych), homogeniczne (kompleksy metali przejściowych). Odpowiedni katalizator zapewnia wysoką wydajność i zmniejsza odpady.

Katalizatory w przemyśle chemicznym rewolucjonizują procesy produkcyjne, zwiększając wydajność i obniżając koszty energetyczne. Te substancje przyspieszają reakcje chemiczne bez zużywania się, to podstawa w masowej skali przemysłowej. Na przykład w procesie Haber-Bosch z 1909 roku żelazne katalizatory na nośniku tlenku glinu (Al₂O₃) umożliwiają syntezę amoniaku przy ciśnieniu 150-200 atm i temperaturze 400-500°C, produkując ponad 180 mln ton nawozów rocznie. Heterogeniczne katalizatory dominują w rafinacji ropy, gdzie zeolity w fluid catalytic cracking (FCC) rozkładają ciężkie frakcje na benzynę z wydajnością do 50% konwersji. Homogeniczne katalizatory, rozpuszczone w reakcie, sprawdzają się w polimeryzacji olefin, np. kompleksy tytanu w procesie Zieglara-Natty. Wybranie zależy od fazy reakcji i warunków termodynamicznych – katalizatory w przemyśle chemicznym muszą być odporne na zatrucia siarką lub kokso waniem. (Dane z raportu ICIS wskazują, że rynek katalizatorów urośnie o 5,2% rocznie do 2028 r.)

Jakie katalizatory heterogeniczne sprawdzą się w ważnych procesach rafinacji i petrochemii?

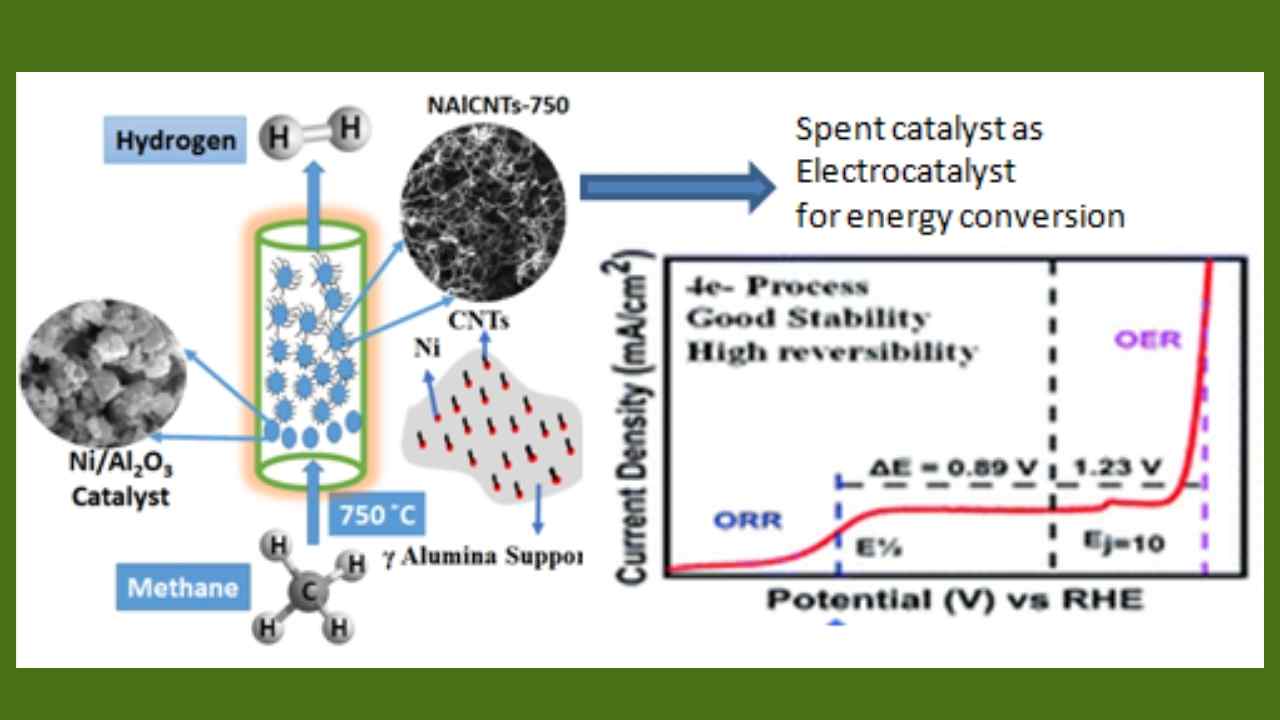

W rafinacji ropy fluid catalytic cracking (FCC) wykorzystuje katalizatory Y-zeolitów z krzemionką-aluminą, osiągając konwersję 70-80% ciężkich olejów wolefinowych. Reforma katalityczna metanu stosuje nikiel na nośniku Al₂O₃ (Raney nickel), generując wodór z wydajnością 90% przy 800°C. Pytanie brzmi: które rozwiązania optymalizują te procesy? Oto przykłady dobrych katalizatorów w konkretnych technologiach:

- Synteza amoniaku: Fe₃O₄ z K₂O i Al₂O₃ (promotorzy strukturalne).

- Produkcja metanolu: Cu/ZnO/Al₂O₃ przy 250°C i 50 bar.

- Polimeryzacja etylenu: Cr/SiO₂ w procesie Phillipsa (HDPE o masie cząsteczkowej >10⁶).

- Hydrokraking: NiMo lub CoMo na Al₂O₃ (redukcja siarki do <10 ppm).

- Dehydrogenezacja propanu: Pt-Sn na Al₂O₃ (konwersja 40%).

- Oksydacja etylenu do tlenku: Ag na α-Al₂O₃ (selektywność 90%).

- Izomeryzacja nafty: Pt/Re na chlorkowanym Al₂O₃ (oktan 95+).

Klasyfikacja katalizatorów obejmuje: heterogeniczne, homogeniczne i biokatalizatory.

Enzymy i katalizatory homogeniczne: alternatywy dla ekstremalnych warunków?

Homogeniczne katalizatory w przemyśle chemicznym, jak kompleksy rodowe Wilkinsona (RhCl(PPh₃)₃), umożliwiają hydroformylizację propenu do butanali z selektywnością 98% (proces Union Oil z lat 70.). W biotechnologii enzymatyczne katalizatory, np. lipazy w hydrolizie estrów, redukują zużycie energii o 30-50% w porównaniu do chemicznych metod. (Termin „biokatalizatory” zyskuje na znaczeniu po unijnej dyrektywie Green Deal 2020). Czy homogeniczne katalizatory wyprą heterogeniczne w petrochemii? Na razie dominują w farmacji, gdzie chiralne katalizatory Ru-BINAP syntetyzują leki jak (S)-ibuprofen z ee >99%. W trzech kolumnach poniżej tabela porównawcza ilustruje dobór:

| Proces technologiczny | Rodzaj katalizatora | Wydajność (%) | Temperatura (°C) |

|---|---|---|---|

| Haber-Bosch | Heterogeniczny (Fe) | 15-20 | 400-500 |

| FCC | Zeolitowy | 70-80 | 500-550 |

| Hydroformylizacja | Homogeniczny (Rh) | 95-98 | 100-150 |

| Reformowanie | Niklowy | 85-90 | 700-800 |

| Polimeryzacja | Tytanowy | 10⁶ g/g | 50-100 |

Te dane podkreślają, jak precyzyjny dobór wpływa na ekonomię procesów.

Katalizatory heterogeniczne w ważnych procesach rafinacji

Katalizatory heterogeniczne, zazwyczaj w formie stałych ciał stałych, dominują w przemyśle naftowym. Na przykład w procesie krakingu katalitycznego fluidalnym (FCC) stosuje się zeolity modyfikowane itrą i renem, umożliwiając rozkład ciężkich frakcji ropy na benzynę i oleje napędowe przy temperaturach 500-550°C. Katalizatory heterogeniczne w krakingu katalitycznym osiągają konwersję powyżej 80%, to podstawa dla globalnej produkcji paliw. W reformingie katalitycznym platyna na nośniku tlenku glinu poprawia oktany benzyny.

Zastosowanie w syntezie amoniaku i metanolu

W procesie Habera-Boscha żelazo promocowane tlenkami potasu i glinu katalizuje syntezę NH₃ z N₂ i H₂ pod ciśnieniem 200 barów. Wydajność wynosi tu około 15-20% na cykl, z regeneracją katalizatora co parę lat.

Homogeniczne katalizatory, rozpuszczone w reakcji, świecą w precyzyjnych syntezach. Kompleksy rodowe w hydroformylacji olefin produkują aldehydy do plastyfikatorów, z selektywnością powyżej 95%. Ich zastosowanie obejmuje także produkcję polimerów, jak w procesie Ziegler-Natta z chlorkiem tytanu i trietyloaluminium do polipropylenu.

Biokatalizatory enzymatyczne zyskują na znaczeniu w farmacji. Lipazy immobilizowane hydrolizują estry z enantioselektywnością >99%, skracając etapy syntezy leków. Te enzymy przemysłowe działają w warunkach łagodnych, redukując odpady.

Kryteria doboru katalizatora do konkretnego procesu produkcyjnego decydują o efektywności, kosztach i bezpieczeństwie produkcji chemicznej. Wybranie dobrego katalizatora może zwiększyć wydajność nawet o 20-30% w porównaniu do standardowych rozwiązań.

Podstawowe parametry oceny katalizatorów

W procesach przemysłowych, np. synteza amoniaku według procesu Habera-Boscha z 1910 roku, priorytetem jest aktywność katalizatora, mierzoną tempem reakcji w molach na gram na godzinę. Selektywność określaile produktu docelowego powstaje bez ubocznych reakcji, co w rafinacji ropy naftowej pozwala uniknąć strat rzędu 5-10%. Stabilność termiczna i mechaniczna katalizatora, np. zeolitu ZSM-5, zapewnia pracę w temperaturach powyżej 500°C przez tysiące godzin.

Czynniki ekonomiczne i środowiskowe

Koszt regeneracji katalizatora, jak w przypadku platyny w utlenianiu amoniaku, nie powinien przekraczać 10% rocznego budżetu procesu.

- Aktywność: tempo konwersji substratów powyżej 90% w warunkach 400°C.

- Selektywność: minimalizacja produktów ubocznych poniżej 2% masy.

- Trwałość: odporność na dezaktywację przez 5000 godzin pracy.

W doborze katalizatora do polimeryzacji olefin liczy się też odporność na trucizny, takie jak siarka.

| Katalizator | Proces | Wydajność (%) | Koszt (USD/kg) |

|---|---|---|---|

| Fe-Al2O3 | Synteza NH3 | 15-20 | 50 |

| Pt/Rh | Utlenianie NH3 | 95 | 2000 |

| Zeolit ZSM-5 | Kraking FCC | 70 | 100 |

Powyższe dane pokazują, jak precyzyjne kryteria wyboru katalizatora w hydrokrakingu wpływają na rentowność.

Aktywność i selektywność katalizatora decydują o sukcesie procesów przemysłowych, wpływając prosto na wydajność produkcji. Wysoka aktywność oznacza szybszą konwersję substratów w produkty pożądane, co skraca czas reakcji i obniża koszty energetyczne. Z kolei selektywność zapewnia minimalizację produktów ubocznych, zwiększając czystość uzyskanego materiału. W przemyśle petrochemicznym – na przykład w krakingu katalitycznym – optymalizacja tych parametrów podnosi wydajność nawet o 20-30% rocznie.

Jak poprawić aktywność katalizatora w procesach produkcyjnych?

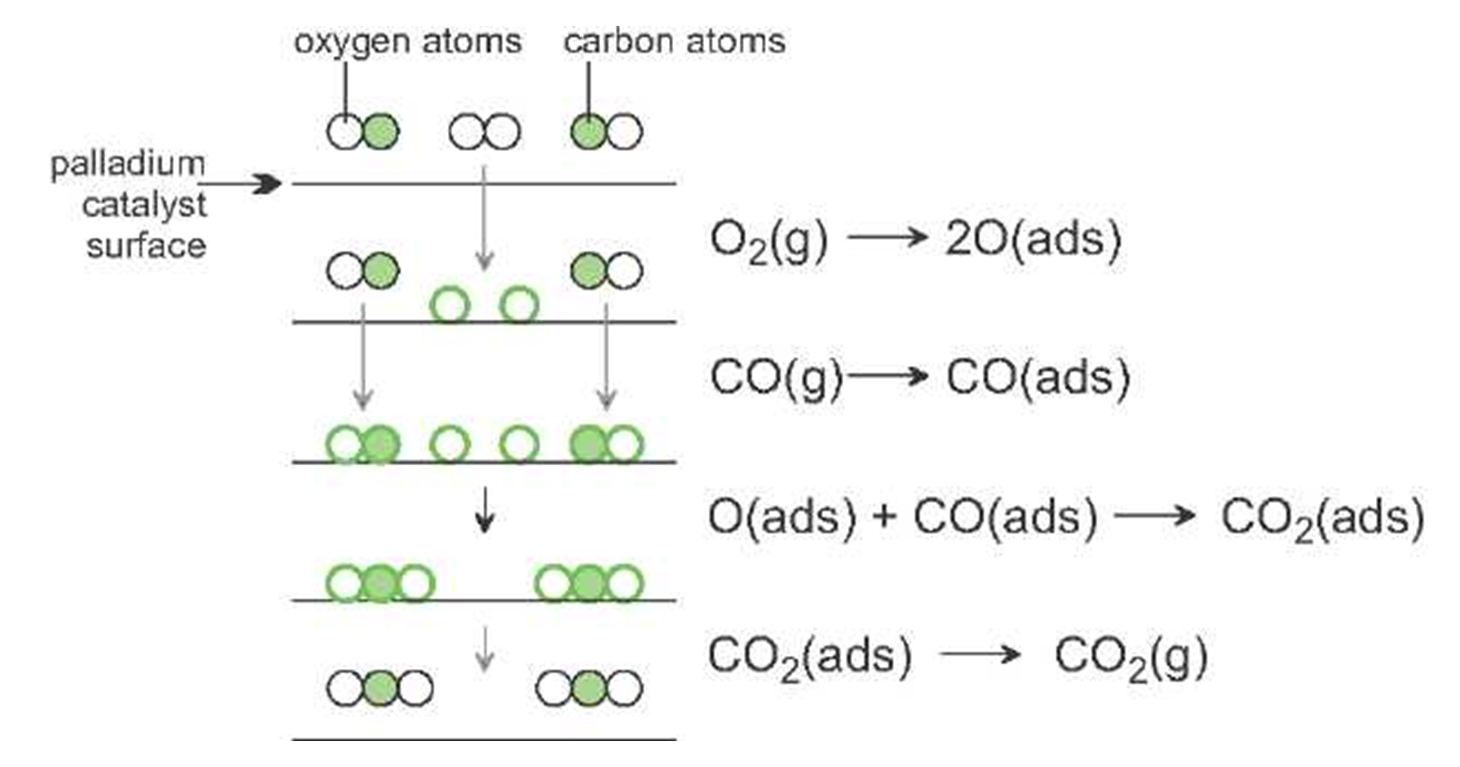

Aktywność katalizatora mierzy się szybkością reakcji na jednostkę masy (np. w molach na gram na godzinę). Czynniki takie jak temperatura (optymalnie 400-500°C dla wielu układów) czy ciśnienie atmosferyczne wpływają na jej wzrost. W 2022 roku badania z Uniwersytetu w Delft wykazały, że dodatek palladu do katalizatorów platynowych zwiększyło aktywność o 45% w syntezie olefin.

Selektywność katalizatora – definiowana jako stosunek produktu głównego do wszystkich produktów – osiąga ideał powyżej 95% w nowoczesnych reaktorach przepływowych. Niska selektywność prowadzi do strat surowców i konieczności oczyszczania (kosztującego do 15% całkowitych wydatków). Poprawa selektywności katalizatora w procesach przemysłowych wymaga precyzyjnego projektowania struktur powierzchniowych, np. poprzez doping tlenkami metali ziem rzadkich.

Wpływ aktywności i selektywności katalizatora na wydajność produkcji ilustruje przykład produkcji polimerów: katalizatory Zieglera-Natty osiągają wydajność 10^6 g polietylenu na mol tytanu, minimalizując odpady. Myślniki ważnych strategii optymalizacji: – modyfikacja porowatości nośnika; – kontrola rozmiaru nanocząstek (w sam raz 5-10 nm); – zastosowanie inhibitorów ubocznych ścieżek reakcji. Te metody, wdrożone w zakładach BASF od 2018 roku, podniosły ogólną efektywność o 25%: koszty spadły, a produkcja wzrosła. Dwukrotne zastosowanie dwukropków podkreśla: selektywność: priorytet w farmacji; aktywność: w masowej chemii. (Nanostrukturyze povrchu – podstawa synergii).