Automatyka przemysłowa to dziedzina wykorzystująca programy sterujące do nadzorowania i optymalizacji procesów produkcyjnych. Najpopularniejsze oprogramowanie w tej branży to: SCADA (Supervisory Control and Data Acquisition) – monitoring i kontrola procesów przemysłowych; HMI (Human-Machine Interface) – interfejsy do komunikacji człowiek-maszyna; DCS (Distributed Control System) – rozproszone systemy sterowania; PLC (Programmable Logic Controller) – programowalne sterowniki logiczne. Programy takie jak Siemens TIA Portal, Allen-Bradley RSLogix, CODESYS, Wonderware InTouch umożliwiają programowanie, wizualizację i diagnostykę systemów automatyki. Nowoczesne rozwiązania integrują się z systemami IoT i analizy danych, wspierając koncepcję Przemysłu 4.0.

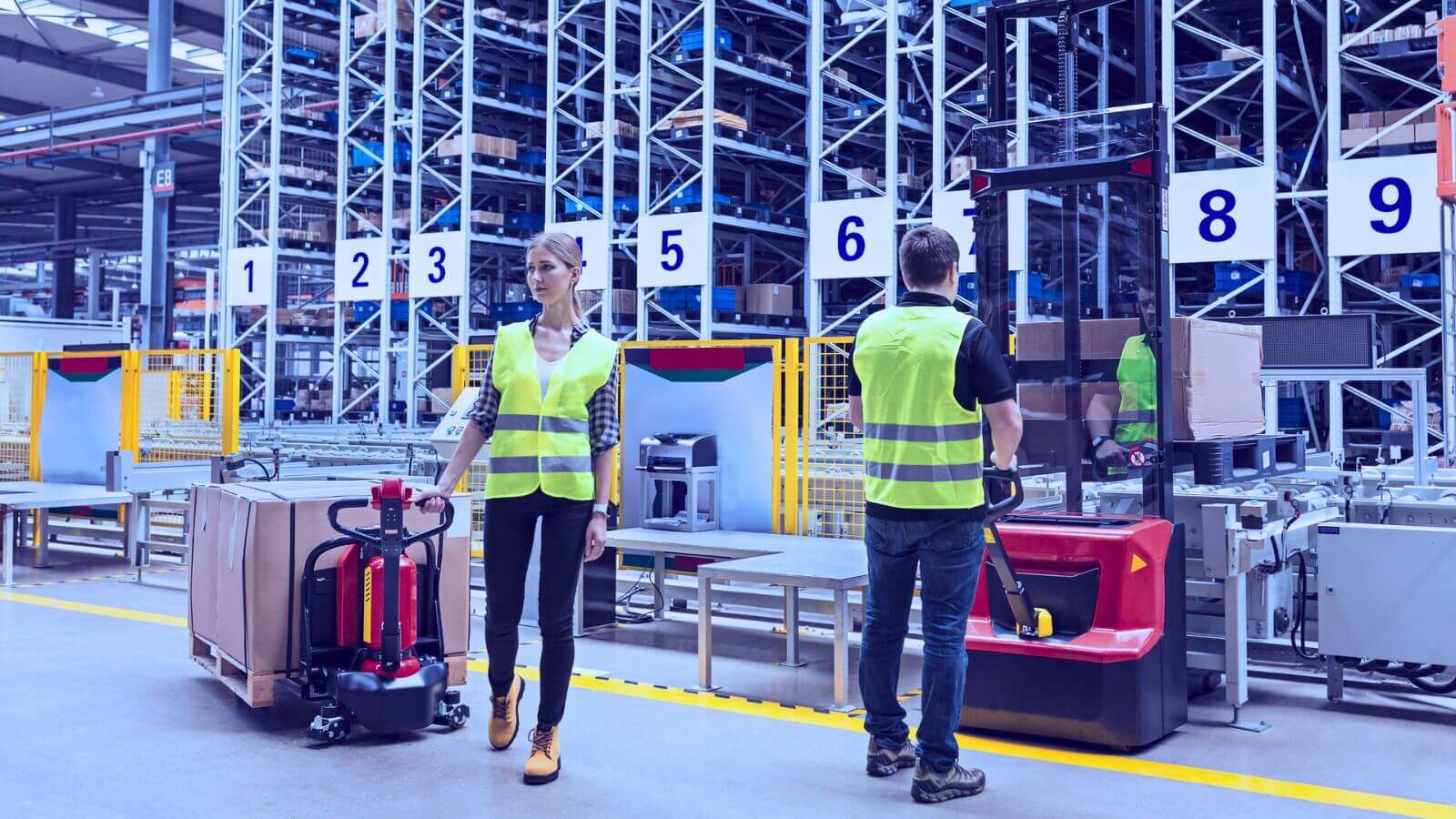

Pełna automatyzacja procesów przemysłowych stała się ważnym elementem nowoczesnej produkcji, dając bezprecedensowe możliwości optymalizacji i kontroli. Aktualnie systemy automatyki wykorzystują zaawansowane algorytmy sztucznej inteligencji oraz machine learning do ciągłego doskonalenia procesów produkcyjnych. Implementacja inteligentnych systemów sterowania pozwala na osiągnięcie niespotykanego dotąd poziomu precyzji i efektywności. Programowalne sterowniki logiczne (PLC) ewoluowały do poziomu, w którym potrafią samodzielnie podejmować złożone decyzje, bazując na analizie big data i predykcyjnym utrzymaniu ruchu. W dzisiejszych zakładach produkcyjnych można zaobserwować coraz większą integrację różnorodnych systemów: od prostych czujników po zaawansowane roboty współpracujące. Technologia Industrial Internet of Things (IIoT) umożliwia bezproblemową komunikację między maszynami, tworząc spójny ekosystem produkcyjny.

Zaawansowana integracja systemów sterowania

Nowoczesne systemy SCADA (Supervisory Control and Data Acquisition) przeszły znaczącą transformację, dając obecnie rozbudowane możliwości wizualizacji i kontroli procesów. Najważniejszym elementem aktualnej automatyki jest wykorzystanie zaawansowanych systemów MES (Manufacturing Execution System), które stanowią pomost między poziomem zarządzania a warstwą produkcyjną. Integracja tych systemów z rozwiązaniami ERP pozwala na pełną transparentność procesów i optymalizację łańcucha dostaw. Czy możliwe jest osiągnięcie całkowicie bezobsługowej produkcji? Odpowiedź tkwi w rozwoju technologii adaptacyjnego sterowania i systemów samouczących się.

- Zaawansowane systemy wizyjne do kontroli jakości

- Predykcyjne utrzymanie ruchu oparte na AI

- Inteligentne systemy transportu wewnętrznego

- Robotyzacja procesów montażowych

- Cyfrowe bliźniaki linii produkcyjnych

- Systemy zarządzania energią

- Automatyczna optymalizacja procesów

Przyszłość automatyzacji: sztuczna inteligencja i edge computing

Implementacja rozwiązań edge computing w systemach automatyki przemysłowej otwiera zupełnie nowe możliwości przetwarzania danych w czasie rzeczywistym: Edge computing pozwala na błyskawiczną analizę danych bezpośrednio przy źródle ich powstawania, redukując opóźnienia i zwiększając niezawodność systemów (szczególnie w krytycznych aplikacjach przemysłowych). Wykorzystanie technologii blockchain w automatyce przemysłowej zapewnia niepodważalny rejestr operacji i pełną transparentność procesu produkcyjnego. „Inteligentne fabryki przyszłości będą w stanie samodzielnie optymalizować procesy produkcyjne, bazując na zaawansowanej analityce danych i uczeniu maszynowym”. W perspektywie najbliższych lat można spodziewać się jeszcze większej integracji systemów: od poziomu czujników po zautomatyzowane systemy podejmowania decyzji biznesowych.

Cyfrowa rewolucja w fabrykach – programy automatyki przemysłowej, które zmieniają oblicze produkcji

Automatyka przemysłowa stanowi fundament nowoczesnej produkcji, umożliwiając precyzyjne sterowanie maszynami i procesami technologicznymi. Systemy sterowania PLC (Programmable Logic Controller) to najbardziej rozpowszechnione rozwiązanie w zakładach produkcyjnych, pozwalające na programowanie sekwencji działań i kontrolę nad całymi liniami produkcyjnymi. Popularność zyskują także systemy SCADA (Supervisory Control And Data Acquisition), które umożliwiają wizualizację procesów przemysłowych i zbieranie danych w czasie rzeczywistym.

Z ich pomocą operatorzy mogą monitorować pracę maszyn z poziomu komputera i szybko reagować na ewentualne nieprawidłowości. Integracja systemów ERP (Enterprise Resource Planning) z automatyką przemysłową pozwala na optymalizację zarządzania produkcją i zasobami przedsiębiorstwa. Aktualnie rozwiązania wykorzystują także sztuczną inteligencję i uczenie maszynowe, daje to możliwość przewidywania awarii i automatycznego dostosowywania parametrów produkcji. W obszarze programowania automatyki przemysłowej dominują języki zgodne ze standardem IEC 61131-3, takie jak drabinkowy (LD) czy strukturalny tekst (ST). Rozwój technologii IIoT (Industrial Internet of Things) umożliwia tworzenie inteligentnych fabryk, gdzie wszystkie urządzenia są ze sobą połączone i wymieniają dane. Systemy bezpieczeństwa przemysłowego, takie jak Safety PLC, dają ochronę pracowników i maszyn przed potencjalnymi zagrożeniami. Zastosowanie redundantnych systemów sterowania zapewnia ciągłość produkcji nawet w przypadku awarii głównego sterownika.

Inteligentna automatyka w fabrykach słodyczy – PLC jako mózg produkcji

Programowanie sterowników PLC w przemyśle spożywczym to fundamentalny element nowoczesnej automatyzacji procesów produkcyjnych. Systemy te kontrolują bardzo dokładnie parametry technologiczne, dając powtarzalność i najwyższą jakość wytwarzanych produktów. Sterowniki PLC stanowią centrum dowodzenia całym procesem produkcyjnym, od dozowania składników po pakowanie gotowych wyrobów. Kontrola temperatury, ciśnienia, wilgotności czy prędkości linii produkcyjnej odbywa się w czasie rzeczywistym, co pozwala na natychmiastową reakcję w przypadku jakichkolwiek odchyleń od założonych norm.

- Programowanie w językach drabinkowych (LAD)

- Implementacja bloków funkcyjnych

- Konfiguracja interfejsów HMI

- Integracja z systemami SCADA

- Optymalizacja algorytmów sterowania

- Diagnostyka i monitoring procesu

- Zarządzanie alarmami i zdarzeniami

Wykorzystanie zaawansowanych sterowników PLC umożliwia także gromadzenie i analizę danych produkcyjnych, to podstawa dla optymalizacji procesów i redukcji kosztów. Integracja z systemami zarządzania przedsiębiorstwem pozwala na pełną kontrolę nad całym łańcuchem produkcyjnym.

Bezprzewodowe sieci przemysłowe w sterowaniu PLC dla przemysłu cukierniczego

Implementacja bezprzewodowych sieci przemysłowych w systemach sterowania PLC otwiera nowe możliwości w zakresie mobilnego monitoringu i kontroli procesów produkcyjnych. Technologia ta umożliwia szybką rekonfigurację linii produkcyjnych bez wymogu modyfikacji okablowania. Zasadnicze jest to w przypadku produkcji sezonowej, gdzie elastyczność i szybkość zmian są podstawą dla efektywności. Zastosowanie protokołów bezprzewodowych wymaga specjalnego podejścia do zabezpieczeń i redundancji systemów, co stanowi dodatkowe wyzwanie dla programistów PLC.

Technologiczna rewolucja w opakowaniach – roboty pakujące

Konfiguracja robotów pakujących na liniach produkcyjnych wymaga precyzyjnego planowania i uwzględnienia wielu ważnych parametrów. Najważniejszym elementem jest określenie wymagań dotyczących prędkości pakowania, rodzaju produktów oraz specyfiki opakowań. Inżynierowie muszą dokładnie przeanalizować przestrzeń roboczą, pilnując wymiary produktów, trajektorię ruchu ramienia robota oraz wymagania dotyczące bezpieczeństwa. System wizyjny robota musi być skalibrowany pod kątem rozpoznawania różnych wariantów produktów i ich orientacji. Odpowiednie ustawienie chwytaków końcowych jest podstawowe dla delikatnego i precyzyjnego przenoszenia produktów bez ryzyka uszkodzenia.

Ważnym aspektem jest też integracja robota z systemem transportowym linii produkcyjnej oraz synchronizacja z innymi urządzeniami. Programowanie sekwencji ruchów wymaga optymalizacji pod kątem efektywności czasowej i energetycznej. Konfiguracja obejmuje także ustawienie parametrów bezpieczeństwa, np. strefy ochronne i protokoły awaryjnego zatrzymania.

Należy zapewnić odpowiednią komunikację między sterownikiem robota a systemem zarządzania produkcją. W procesie konfiguracji trzeba uwzględnić także aspekty związane z konserwacją i serwisowaniem. System musi umożliwiać łatwą wymianę narzędzi końcowych i szybką rekonfigurację w przypadku zmiany typu produktu. Ważne jest także zapewnienie dobrego szkolenia dla operatorów i personelu technicznego. Dokumentacja techniczna powinna mać szczegółowe instrukcje dotyczące obsługi, konserwacji i rozwiązywania problemów. Konfiguracja musi także uwzględniać możliwość przyszłej rozbudowy systemu i adaptacji do nowych wymagań produkcyjnych. Częste aktualizacje oprogramowania i kalibracja systemów wizyjnych są potrzebne dla utrzymania wysokiej wydajności i precyzji pakowania.