Automatyka linii produkcyjnych to technologia umożliwiająca sprawne zarządzanie procesami wytwórczymi. Wykorzystuje systemy PLC, roboty przemysłowe i czujniki do kontroli jakości. Ważne zyski to zwiększona wydajność, redukcja kosztów oraz minimalizacja błędów ludzkich. Nowoczesne rozwiązania integrują IoT i AI, dając elastyczność produkcji. Implementacja automatyki wymaga inwestycji, ale zwraca się poprzez optymalizację procesów – od montażu po pakowanie.

Faktyczny przemysł produkcyjny przechodzi fundamentalną transformację dzięki zaawansowanym systemom automatyzacji. Inteligentne systemy produkcyjne są ważnym elementem nowoczesnych fabryk. Zautomatyzowane linie produkcyjne, wyposażone w czujniki IoT i systemy predykcyjne, potrafią teraz samodzielnie optymalizować procesy wytwórcze. Robotyzacja stanowisk roboczych: od prostych manipulatorów po złożone coboty – radykalnie zwiększa wydajność i precyzję wykonywanych operacji.

Implementacja systemów MES (Manufacturing Execution System) oraz zaawansowanej analityki big data pozwala na ciągłe doskonalenie procesów i eliminację wąskich gardeł produkcyjnych. Czy nowoczesne fabryki rzeczywiście mogą funkcjonować bez ingerencji człowieka? Odpowiedź nie jest jednoznaczna, gdyż rola pracowników ewoluuje w kierunku nadzoru i podejmowania strategicznych decyzji.

Digitalizacja procesów produkcyjnych wymaga wdrożenia odpowiedniej infrastruktury technologicznej:

- Systemy SCADA nowej generacji

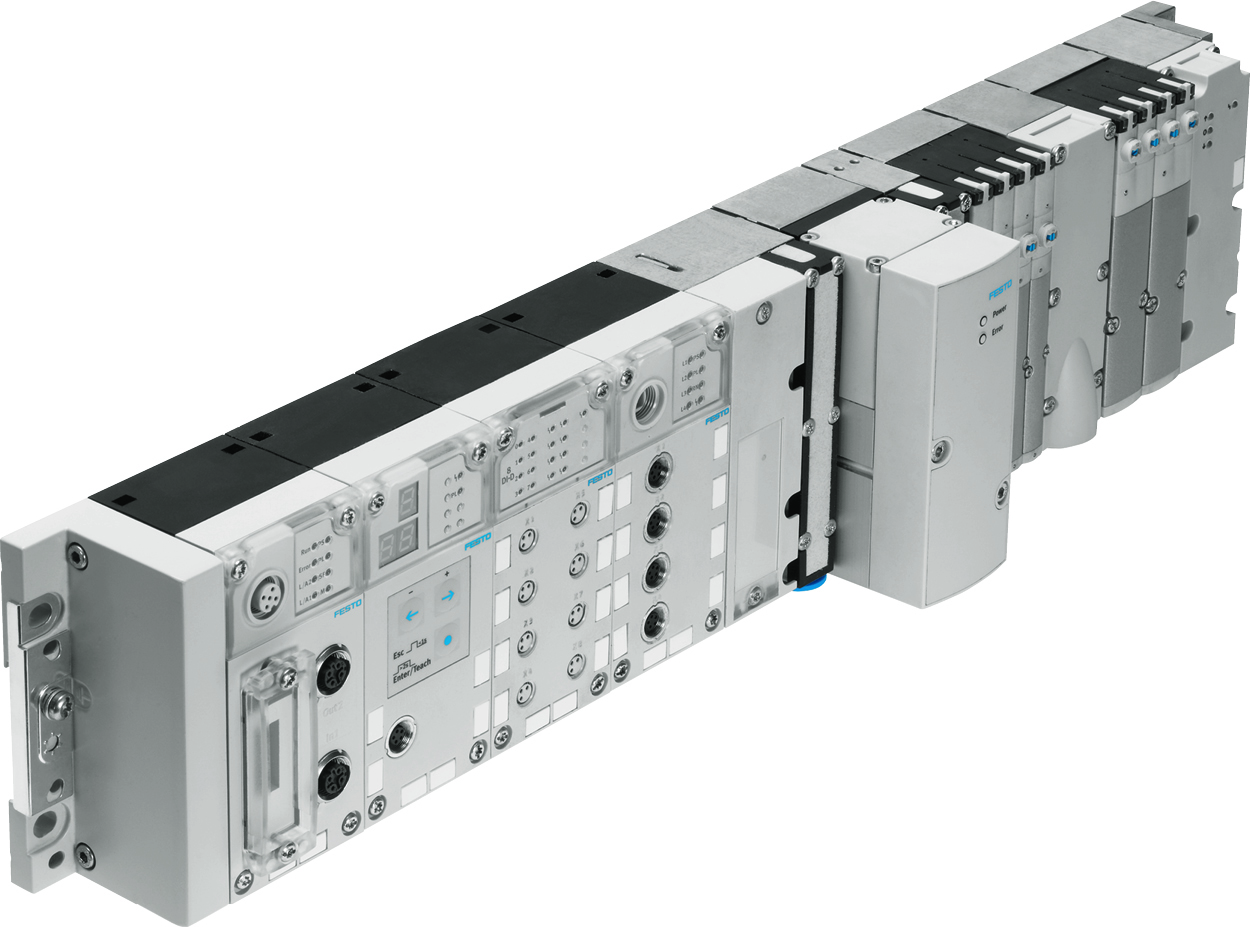

- Zaawansowane sterowniki PLC

- Czujniki przemysłowego IoT

- Platformy edge computing

- Systemy wizyjne AI

- Digital twins

- Platformy predykcyjnego utrzymania ruchu

- Rozwiązania cyberbezpieczeństwa OT

Autonomiczne systemy produkcyjne przyszłości

Najważniejszym elementem nowoczesnych systemów automatyzacji jest interoperacyjność – możliwość bezproblemowej komunikacji między różnymi urządzeniami i systemami. Wdrożenie standardów komunikacyjnych (np. OPC UA czy MQTT) oraz architektury referencyjnej RAMI 4.0 stanowi fundament dla budowy prawdziwie autonomicznych fabryk. Sztuczna inteligencja i uczenie maszynowe znajdują coraz szersze zastosowanie w optymalizacji procesów: od planowania produkcji po predykcyjne utrzymanie ruchu. „Inteligentne algorytmy potrafią teraz lepiej przewidywać awarie i planować konserwację niż tradycyjne metody prewencyjne.”

Cyberbezpieczeństwo w erze automatyzacji

Rosnąca złożoność systemów automatyki przemysłowej niesie ze sobą nowe wyzwania w zakresie cyberbezpieczeństwa. Zabezpieczenie infrastruktury krytycznej przed cyberatakami staje się pilna dla przedsiębiorstw produkcyjnych. Implementacja zasady „security by design” oraz standardów IEC 62443 to podstawa budowania odpornych systemów automatyzacji. Czy możliwe jest całkowite wyeliminowanie ryzyka cyberataków? Integracja systemów OT (Operational Technology) z IT wymaga go podejścia do bezpieczeństwa (zgodnego z koncepcją Defense in Depth). „Monitoring anomalii w czasie rzeczywistym oraz automatyczne systemy reakcji na incydenty są standardem w nowoczesnych fabrykach.”

Automatyzacja produkcji – jak roboty i systemy kontroli zmieniają przemysł

Nowoczesne linie produkcyjne wykorzystują zaawansowane systemy automatyki do kontroli i optymalizacji procesów wytwórczych. Zautomatyzowane systemy produkcyjne mocno zwiększają wydajność, minimalizują ryzyko błędów ludzkich oraz dają powtarzalność operacji. Podstawowymi elementami są roboty przemysłowe, systemy wizyjne, czujniki oraz sterowniki PLC, które wspólnie tworzą zintegrowany ekosystem produkcyjny.

Implementacja automatyki w zakładach przemysłowych wymaga szczegółowej analizy procesów oraz dobrego przygotowania infrastruktury. Systemy SCADA umożliwiają centralną kontrolę i monitoring wszystkich etapów produkcji, w czasie gdy zaawansowane algorytmy optymalizacyjne dostosowują parametry pracy maszyn w czasie rzeczywistym. Integracja systemów ERP z automatyką pozwala na lepsze planowanie produkcji i zarządzanie zasobami. Rozwój technologii IoT i sztucznej inteligencji otwiera nowe możliwości w dziedzinie automatyzacji przemysłowej. Predykcyjne systemy utrzymania ruchu, bazujące na analizie danych z czujników, pozwalają przewidywać awarie i planować konserwację. Za pomocą tego możliwe jest spore ograniczenie przestojów produkcyjnych i kosztów związanych z nieplanowanymi naprawami. Nowoczesne rozwiązania automatyki przemysłowej są także przyjazne dla środowiska, optymalizując zużycie energii i materiałów.

Inteligentne mózgi przemysłu – PLC i SCADA jako fundament nowoczesnej automatyzacji

Systemy PLC (Programmable Logic Controller) oraz SCADA (Supervisory Control and Data Acquisition) stanowią podstawowe komponenty aktualnej automatyki przemysłowej. Ich integracja umożliwia pełną kontrolę nad procesami produkcyjnymi, dając jednocześnie wysoką efektywność i bezpieczeństwo operacji. PLC odpowiada za bezpośrednie sterowanie maszynami i urządzeniami, przetwarzając sygnały wejściowe i generując odpowiednie sygnały sterujące.

- Programowalne sterowniki logiczne (PLC)

- Systemy wizualizacji SCADA

- Protokoły komunikacyjne przemysłowe

- Rozproszone systemy sterowania

- Archiwizacja danych procesowych

System SCADA jednak zapewnia interfejs człowiek-maszyna, umożliwiając operatorom monitorowanie i nadzór nad całym procesem produkcyjnym. Z pomocą zaawansowanym algorytmom i możliwościom analitycznym, systemy te potrafią wykrywać anomalie i przewidywać potencjalne awarie.

Predykcyjne utrzymanie ruchu w systemach automatyki

Wykorzystanie sztucznej inteligencji w połączeniu z systemami PLC i SCADA otwiera nowe możliwości w zakresie predictive maintenance. Analiza danych historycznych i parametrów pracy urządzeń pozwala na przewidywanie awarii i optymalizację harmonogramów konserwacji. Integracja z systemami ERP i MES tworzy rozwiązanie dla Przemysłu 4.0, zwiększając konkurencyjność przedsiębiorstw produkcyjnych.

Oko robota – podstawa inteligentnej automatyzacji produkcji

Systemy wizyjne stały się integralnym elementem nowoczesnych linii produkcyjnych, umożliwiając robotom precyzyjne wykrywanie, lokalizowanie i identyfikowanie obiektów w czasie rzeczywistym. Integracja kamer przemysłowych z robotami pozwala na automatyczne dostosowanie trajektorii ruchu oraz parametrów pracy zależnie położenia i orientacji detali. Zaawansowane algorytmy przetwarzania obrazu umożliwiają wykrywanie defektów, kontrolę jakości oraz weryfikację poprawności montażu. Technologia ta znajduje zastosowanie w wielu gałęziach przemysłu, od motoryzacji po elektronikę. Z pomocą systemom wizyjnym roboty mogą pracować z większą precyzją i elastycznością, daje to zwiększenie wydajności produkcji oraz redukcję liczby błędów.

Nowoczesne systemy wizyjne wykorzystują sztuczną inteligencję i uczenie maszynowe do ciągłego doskonalenia swoich możliwości. Kamery 3D i skanery laserowe dostarczają dokładnych informacji o kształcie i położeniu obiektów w przestrzeni. Integracja systemów wizyjnych z robotami przemysłowymi wymaga specjalistycznego oprogramowania oraz kalibracji, aby zapewnić precyzyjną współpracę wszystkich komponentów. Znaczenie ma także odpowiednie oświetlenie stanowiska roboczego, które wpływa na jakość pozyskiwanych obrazów.